1. Les téléviseurs ont évolué

La série « Iwata demande » a débuté un peu par hasard il y a six ans avec Iwata demande - Wii1 et je n’aurais jamais imaginé qu’elle se poursuivrait aussi longtemps. Maintenant que nous avons créé la console qui va succéder à la Wii, je suis ravi d’avoir la chance de pouvoir m’entretenir une nouvelle fois avec vous. Aujourd’hui, nous entamons une série d’interviews où j’aimerais que nous parlions de la fabrication de la console Wii U. Merci de votre présence ici aujourd’hui. 1 première interview d’une série dédiée à la console Wii, qui a commencé fin 2006 et a donné naissance à la série « Iwata demande ».

Merci à vous de nous avoir invités.

Tout d’abord, j’aimerais que vous vous présentiez. À force, je pense que c’est inutile de présenter Takeda-san, mais il est responsable du développement matériel chez Nintendo.

Je suis Takeda. Merci de m’avoir invité une nouvelle fois.

Je suis Shiota du département du développement produit de la division Recherche et développement intégrés. Je supervise l’ensemble du développement matériel de produits tels que

Cette fois-ci, superviser l’ensemble du développement matériel a dû vous donner l’impression de fabriquer une console de salon et une console portable à la fois ! (rires)

En effet ! (rires) J’ai repris des éléments de console portable pour le développement du Wii U GamePad, alors j’ai l’impression d’avoir développé deux machines : une console de salon et une console portable en même temps.

Je suis Kitano du département du développement produit de la division Recherche et développement intégrés. J’ai travaillé sur la conception mécanique lors du développement de la console Wii. En plus de l’élaboration du boîtier, j’ai aussi travaillé sur la conception thermique et j’ai conçu des éléments tels que les prises et les câbles.

Je suis Akagi du département du développement produit de la division Recherche et développement intégrés aussi. Tout le monde ici a travaillé sur le matériel, mais moi, j’étais chargé du logiciel. Quand je dis « logiciel », je ne veux pas parler des logiciels auxquels les utilisateurs vont jouer. J’étais plutôt chargé de tester les programmes nécessaires au processus de développement de la console.

Merci. Lorsqu’on créé une nouvelle console de jeux, ce qui demande le plus de temps est le choix et l’étude des pièces. Comment cela s’est-il passé pour la Wii U au départ ?

Tout d’abord, au niveau des téléviseurs, la transition vers la transmission numérique terrestre en HD2 s’était faite à travers tout le Japon. Une grande partie du monde est aussi passé à la HD et on peut donc dire que la HD est devenue la nouvelle SD3. 2 ce terme correspond à une résolution élevée (haute qualité d’image) sur les téléviseurs et autres appareils. Les spécificités de la HD nécessitent un grand nombre de pixels, des lignes supérieures à 720 pixels et un format d’image 16/9. Les téléviseurs diffusant des images en haute résolution sont appelés HDTV.3 ce terme correspond à une résolution standard (qualité d’image standard) sur les téléviseurs et autres appareils. Le nombre de lignes est inférieur à 720 pixels.

La HD s’est standardisée.

Oui. Et la console Wii utilise la SD. Quand le projet de la Wii U a commencé, nous nous sommes dit qu’il fallait nous adapter au nouveau standard des téléviseurs, la HD. Notre philosophie est de proposer quelque chose dont tout le monde puisse profiter de la même façon dans différents foyers.

Et l’ancienne prise jaune4 qui permettait d’envoyer les images de la console vers le téléviseur a été remplacée par un câble HDMI5. Dans un certain sens, si les téléviseurs avaient évolué, il fallait obligatoirement que les consoles de jeux vidéo aillent dans ce sens. 4 l’un des connecteurs de la prise RCA (aussi appelée « prise cinch ») composant un câble composite. Il relaie normalement les signaux électriques utilisés pour connecter des équipements audio et vidéo. Les prises sont séparées par couleur, la jaune servant à relayer les signaux vidéo, tandis que la rouge et la blanche relaient les signaux audio en stéréo.5il s’agit d’une interface standard d’entrée et de sortie d’image et de son en numérique pour les équipements électroménagers et audiovisuels. Cela permet de combiner l’envoi et la réception de signaux vidéo, audio et de contrôle par le biais d’un seul câble.

En effet. Et comme il s’agit d’un appareil qui reste 24h/24 dans votre salon, nous voulions que les gens puissent profiter d’autres choses en dehors des jeux, que nous n’avions pas pu faire avec la Wii. Nous avons dû beaucoup réfléchir pour obtenir un produit abordable qui offre néanmoins des performances élevées.

Ça ressemble au concept dont nous avons parlé lors de la session « La console Wii » concernant la faible consommation d’énergie et les performances élevées6. 6 Takeda-san a expliqué ce concept lors de la session « La console Wii » de « Iwata demande » : « Il est inutile de préciser que nous avons toujours gardé les performances à l'esprit. N'importe qui peut obtenir des performances faibles avec peu de puissance. Tout le monde tente d'obtenir des performances élevées avec plus de puissance. Seul Nintendo a tenté d'obtenir des performances élevées avec une faible consommation d'énergie. »

Oui. Depuis la Nintendo GameCube7, la volonté de Nintendo est d’améliorer les performances tout en réduisant la consommation d’énergie, et ce fut le cas ici. 7console de jeux vidéo de salon commercialisée en septembre 2001 au Japon.

Comment avez-vous fait pour obtenir des performances élevées avec une faible consommation d’énergie cette fois-ci ?

Tout d’abord, et pour la toute première fois, nous avons adopté un processeur multi-cœur8. En ayant plusieurs cœurs de processeur sur une seule et même puce LSI, les données peuvent être beaucoup mieux traitées entre les cœurs de processeur et la mémoire interne à haute capacité. Et désormais, cela peut se faire très efficacement avec une faible consommation d’énergie. 8 processeur doté de plusieurs cœurs (matériel faisant fonctionner le logiciel) permettant d’exécuter des commandes sur une seule puce.

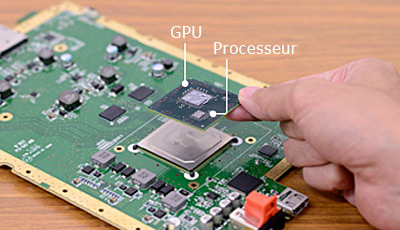

Et nous avons adopté un MCM9. 9 composant doté de plusieurs puces en silicones exposées sur un support.

Cette fois-ci, nous sommes partis sur l’idée d’utiliser un MCM sur notre console de jeux vidéo. Un MCM est là où la puce du processeur multi-cœur, dont nous avons parlé, et la puce GPU10 constituent un composant. Le GPU lui-même dispose de pas mal de mémoire. Grâce à ce MCM, le coût du boîtier de puce a chuté et nous avons pu augmenter la vitesse des échanges de données entre les LSI, tout en réduisant la consommation d’énergie. Et la fabrication a aussi fait baisser le prix. 10GPU (processeur graphique) : aussi appelé puce graphique ou puce vidéo, il s’agit d’une puce spéciale permettant de restituer l’affichage des ordinateurs ou des consoles de jeux vidéo.

L’un des grands défis cette fois-ci, a été de rassembler des puces en silicone fabriquées dans différentes usines sur un seul et même boîtier. Shiota-san, comme c’est vous qui y êtes parvenu, quels sont les obstacles que vous avez rencontrés ?

Comme les puces LSI ont été fabriquées par différentes entreprises, lorsqu’un défaut apparaissait, c’était difficile d’isoler la cause. Et lors de l’analyse des défauts, comme ça se trouvait à l’intérieur du MCM, trouver le problème était extrêmement compliqué.

Une fois lancé, tout se trouve dans un même boîtier, alors il est difficile d’observer ce qu’il se passe.

Oui. Nous nous sommes vraiment reposés sur les connaissances de Renesas11, IBM12 et AMD13 qui ont coopéré avec nous. Afin d’isoler le problème, nous avons trouvé un moyen d’avoir un minimum de signaux sortant du MCM, et nous pouvions donc vérifier les signaux avec un minimum de travail d’ingénierie14. 11 fabricant de semi-conducteurs dont le siège se trouve dans le quartier de Chiyoda, à Tokyo.12 entreprise de services et de produits informatiques. Son siège se trouve dans l’état de New York.13 entreprise qui développe, fabrique et fournit des produits informatiques. Son siège se trouve dans l’état de Californie.14 charge supplémentaire de travail, subordonnée au processus d’origine.

Mais ça n’a pas dû être de tout repos pour y parvenir.

Non, en effet. Nous avons pris des décisions en fonction des données rassemblées sur nos expériences passées, mais nous n’avons pas remarqué certaines choses avant d’y être confrontés et nous avons donc dû établir des rapports et nous pencher à plusieurs reprises sur ces éléments.

Comme il y avait plusieurs entreprises, quand il y avait un défaut, chacune disait : « Ce n’est pas de notre ressort ».

D’ordinaire quand il y a des défauts, vous les corrigez pour que ça ne se reproduise plus. Au moment où les programmeurs lancent un programme qu’ils ont conçu, ils appuient sur la touche en se disant : « Bien sûr que ça va marcher ! » Et quand vous leur dites que ce n’est pas le cas, ils se disent : « Le problème doit venir d’ailleurs ». De la même façon, quand vous rassemblez des puces fabriquées par différentes entreprises, c’est normal que chacune se dise : « Le problème doit venir d’ailleurs ». Shiota-san, comment avez-vous géré cela ?

Pour faire simple, j’ai adopté la politique du « Prouvez-moi votre innocence ».

Oh, c’est intéressant ! (rires)

Tout d’abord concernant les puces LSI, avant de les inclure dans le boîtier, nous avons essayé d’établir un moyen de les tester sans rien rater. Et chaque entreprise a trouvé une méthode efficace pour ce faire. Ainsi, nous avons pu réduire énormément les risques de défauts. Ces entreprises ont eu la gentillesse de nous fournir les informations essentielles sur l’analyse de défauts selon les données qu’elles avaient rassemblées.

Ce processus s’est-il déroulé sans encombre ?

Il a fallu du temps pour en arriver là. Au début, nous avons discuté du fait que si nous ajoutions un processus, nous ne pourrions pas faire grand-chose ou que les investissements dans les usines de production allaient exploser. Mais si vous réfléchissez ensemble, vous trouvez des solutions, alors en modifiant un peu les sites de test existants, nous avons trouvé une méthode de test extrêmement efficace et nous avons réussi.

C’est encore très rare que tous les composants-clés d’un système se trouvent sur une seule et même puce.

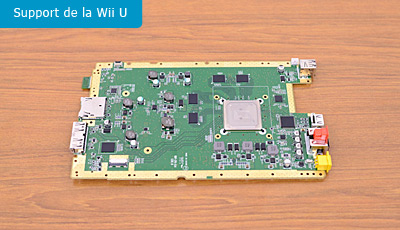

C’est vrai, et il y a peu d’exemples de production en masse comme ceci, avec un processeur et un GPU dans un seul boîtier. Voici le support du MCM.

Cette puce constitue le cœur de la console. Sur la Nintendo GameCube et la Wii, il y avait deux puces distinctes. Vous êtes-vous focalisés sur un MCM parce que vous pensiez que les résultats en vaudraient la peine ?

Oui. Comme l’a dit Takeda-san, réduire la consommation d’énergie est notre ligne de conduite depuis la Nintendo GameCube. En plaçant les puces LSI sur ce petit boîtier, l’énergie requise pour que les puces LSI communiquent entre elles a chuté.

Au lieu que de l’énergie circule entre des puces séparées physiquement sur la carte, vous pouvez utiliser moins d’énergie à l’intérieur d’un module plus petit. De plus, la latence s’en trouve aussi réduite et la vitesse augmente.

Oui. Et en les plaçant sur un seul et même boîtier, vous pouvez faire des empreintes plus petites sur la carte du processeur. Et pour la contribution apportée à la miniaturisation, je voulais aussi le faire à tout prix !