1. Änderungen am Fernsehen

Vor sechs Jahren begann die „Iwata fragt“-Reihe mit der Iwata fragt - Wii1 nachgerade zufällig. Ich hätte es mir nie träumen lassen, dass sich daraus eine derart langjährige Gesprächsreihe entwickeln würde. Nachdem wir jetzt eine Nachfolgekonsole zur Wii erstellt haben, bin ich aber sehr dankbar, dass ich hier eine Möglichkeit habe, diese zu besprechen. Heute beginnen wir mit einer Gesprächsreihe, in der ich erfahren möchte, wie die Hardware der Wii U-Konsole erstellt wurde. Vielen Dank, dass Sie sich heute hierher bemüht haben. 1 Das erste in einer Reihe von Interviews zur Wii-Konsole, die Ende 2006 begann und die den Auftakt der bis heute erscheinenden „Iwata fragt“-Serie bildete.

Vielen Dank für die Einladung.

Bitte stellen Sie sich doch zunächst einmal alle vor. Es ist ja eigentlich überflüssig, Mr. Takeda erneut vorzustellen, aber auch er ist bei Nintendo für die Hardware-Entwicklung zuständig.

Mein Name ist Takeda. Vielen Dank, dass ich erneut hier sein darf.

Ich bin Shiota aus der Abteilung für Produktentwicklung, die zur Integrated Research and Development Division gehört. Ich überwache die Hardware-Entwicklung insgesamt für Produkte wie

Das Überwachen der gesamten Hardware-Entwicklung muss sich diesmal angefühlt haben, als würde man eine Heimkonsole und ein Handheld gleichzeitig erstellen! (lacht)

Allerdings! (lacht) Bei der Entwicklung des Wii U GamePad habe ich auf Handheld-Elemente zurückgegriffen; ich habe also wirklich den Eindruck, zwei Geräte gleichzeitig entwickelt zu haben – eine Heimkonsole und ein Handheld.

Mein Name ist Kitano; ich gehöre zur Abteilung für Produktentwicklung der Integrated Research and Development Division. Ich war am mechanischen Design für die Entwicklung der Wii U-Konsole beteiligt. Abgesehen vom Gehäusedesign habe ich auch an den wärmetechnischen Berechnungen gearbeitet und Elemente wie die Anschlüsse und Kabel entworfen.

Ich bin Akagi; ich arbeite ebenfalls in der Abteilung für Produktentwicklung der Integrated Research and Development Division. Alle anderen hier Anwesenden haben an der Hardware gearbeitet, aber ich war für Software zuständig. Wenn ich Software sage, meine ich allerdings nicht die Software, die die Fans dann spielen, sondern ich habe Programme gestestet, die während der Entwicklung der Konsole benötigt wurden.

Vielen Dank. Was beim Erstellen einer neuen Spielkonsole am zeitaufwendigsten ist, ist das Auswählen und Erdenken der einzelnen Komponenten. Wie begann all das bei Wii U?

Also, zunächst einmal muss ich sagen, dass die Umstellung aller japanischen Fernsehgeräte auf digitale terrestrische HD2–Übertragung abgeschlossen war. Und ein großer Teil der restlichen Welt ist ebenfalls auf HD umgestiegen. Man könnte also sagen, dass HD die neue SD3 ist. 2 Dieser Begriff bezeichnet hochauflösende (qualitativ hochwertige) Bilder auf Fernsehern und anderen Geräten. Bedingung für HD ist u. a. eine höhere Anzahl von Bildpixeln, Abtastzeilen mit über 720 Pixeln und ein Seitenverhältnis von 16:9. TV-Signale, wie sie z. B durch digitales terrestrisches und digitales Satellitenfernsehen übertragen werden und die hochauflösende Bilder bieten, werden als HDTV bezeichnet. 3 Dieser Begriff bezeichnet die Standardauflösung (Bilder von Standardqualität) bei Fernsehern und anderen Geräten. Die Abtastzeilen haben weniger als 720 Pixel.

HD ist inzwischen zum Standard geworden.

Ja. Andererseits verwendet die Wii-Konsole SD. Das Wii U-Projekt nahm seinen Ursprung, als wir begannen, darüber nachzudenken, unsere Technologie an den neuen HD-Standard der heimischen Fernsehgeräte anzupassen. Unsere Philosophie ist es, etwas zu erstellen, das jeder in allen Haushalten auf die gleiche Weise und unter den gleichen Umständen genießen kann.

Und der alte gelbe Anschluss4 für die Übertragung von Videosignalen einer Spielkonsole an den Fernseher wurde auf HDMI5 umgestellt. In mancherlei Hinsicht war es unausweichlich, dass sich bei einer Weiterentwicklung der Fernsehgeräte auch die zugehörigen Spielkonsolen entsprechend verändern würden. 4 Einer der RCA-Anschlüsse (auch bekannt als Steckbuchsen), die in der Regel Teil eines gemischtadrigen Kabels sind. Er übermittelt die elektrischen Signale zur Verbindung von Audio- und Bildgeräten. Die Anschlüsse werden nach Farbe unterschieden; gelb dient dabei für gemischtadrige Videosignale, rot und weiß für Stereo-Audiosignale. 5 Dies ist ein digitaler Standard-Eingang/-Ausgang für Heimgeräte und AV-Ausrüstung. Er ermöglicht das gleichzeitige Senden und Empfangen von Audio-, Video- und Steuerungssignalen über ein einziges Kabel.

Genau. Und da es sich um ein Gerät handelt, dass 24 Stunden am Tag in Ihrem Wohnzimmer steht, wollten wir damit nicht nur Spiele, sondern auch andere Dinge möglich machen, die mit Wii eben nicht möglich sind. Wir mussten uns ganz schön den Kopf zerbrechen, um robuste Leistung zu einem erschwinglichen Preis zu erzielen.

Das erinnert mich an das Konzept, das wir in der Sitzung zur Hardware der Wii-Kosole besprochen haben – in diesem Fall ging es um geringen Energieverbrauch bei hoher Leistung6. 6 Mr. Takeda erklärte sein Konzept in der Iwata-fragt-Sitzung zur Hardware der Wii-Konsole folgendermaßen: „Natürlich ging es uns nie darum, die Performance zu reduzieren. Es ist einfach, eine "niedrige Leistung mit niedriger Kraft" zu erzielen. Allen geht es darum, eine "hohe Leistung mit hoher Kraft" zu erreichen. Doch nur Nintendo hat versucht, "hohe Leistung bei niedrigem Verbrauch" zu erzielen.“

Ja. Seit dem Nintendo GameCube7 war Nintendo stets bemüht, seine Leistung bei minimalem Energieverbrauch zu maximieren – und diesem Konzept sind wir treu geblieben. 7 Eine Videospiel-Heimkonsole, die ursprünglich im September 2001 in Japan erschienen ist.

Was war dieses Mal der Schlüssel zu geringem Energieverbrauch und hoher Leistung?

Zunächst einmal die erstmalige Verwendung eines Mehrkernprozessors8. Bei mehreren Prozessorkernen auf einem einzigen LSI-Chip können Daten zwischen den Prozessorkernen aufgeteilt und im internen Hochleistungsspeicher besser verarbeitet werden – und zwar sehr effizient und mit geringem Energieverbrauch. 8 Ein Hauptprozessor (Central Processing Unit, CPU) mit mehreren Prozessorkernen (Hardware für die Ausführung von Software) zur Ausführung von Befehlen innerhalb eines einzigen Chips.

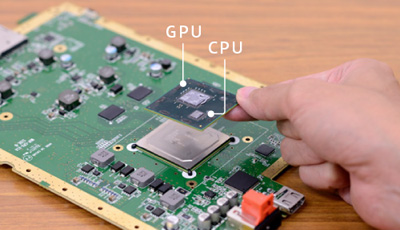

Außerdem haben wir ein MCM9 verwendet. 9 Eine Komponente mit mehreren exponierten Siliziumchips, sogenannten Chip-Paaren, auf einem Substrat.

Die Nutzung eines MCM für unsere Spielekonsole war diesmal integraler Bestandteil. Der zuvor erwähnte Mehrkernprozessor und der Grafikprozessor10 werden in einer Komponente zu einem MCM zusammengefügt. Der Grafikprozessor selbst verfügt ebenfalls über einen umfassenden Speicher. Durch dieses MCM sanken die Kosten des Chipsatzes erheblich und zudem konnten wir den Datenaustausch zwischen den LSI-Chips beschleunigen und gleichzeitig den Energieverbrauch senken. Und die Arbeitsteilung trug ebenfalls zur Kostensenkung bei. 10 Auch GPU (Graphics Processing Unit) oder VPU (Visual Processing Unit) genannter Spezialchip für das Rendern der Grafikanzeige von Computern oder Spielekonsolen.

Eine große Herausforderung stellte dieses Mal der Zusammenbau dar: Siliziumchips von unterschiedlichen Halbleiterherstellern wurden zu einer Komponente zusammengebaut. Mr. Shiota, da Sie effektiv dafür zuständig waren – auf welche Hindernisse sind Sie gestoßen?

Die LSI-Chips wurden in unterschiedlichen Unternehmen gefertigt; wenn also ein Fehler auftrat, war es sehr schwierig, die Ursache zu erkennen. Bei der Fehleranalyse zeigte sich lediglich, dass das Problem innerhalb des MCM bestand. Es war ein ungeheurer Aufwand, der Ursache auf die Spur zu kommen.

Alles ist in einem einzigen kleinen Kästchen eingeschlossen, sodass man nicht sieht, was eigentlich passiert.

Genau. Glücklicherweise konnten wir uns auf die Fachkenntnisse von Renesas11, IBM12 und AMD13 stützen, die mit uns zusammenarbeiteten. Um das Problem zu isolieren, haben wir eine Methode ausgeklügelt, bei der außerhalb des MCM nur minimaler Signalverkehr stattfand, sodass wir die Signale mit minimalem Overhead14 überprüfen konnten. 11 Ein Halbleiterhersteller mit Sitz im Tokioter Bezirk Chiyoda. 12 Ein Unternehmen, dass computer-bezogene Dienstleistungen und Produkte anbietet. Es hat seinen Hauptsitz im US-Bundsstaat New York. 13 Ein Unternehmen, das sich mit der Entwicklung, Herstellung und dem Vertrieb computer-bezogener Produkte befasst. Sein Hauptsitz befindet sich im US-Bundesstaat Kalifornien. 14 Daten, die nicht primär zu den Nutzdaten zählen, sondern als Zusatzinformation zur Übermittlung oder Speicherung benötigt werden.

Es war aber sicher nicht einfach, diesen Punkt zu erreichen.

Allerdings nicht. Wir haben Entscheidungen ausgehend von unseren früheren Erfahrungen getroffen, aber manche Dinge fielen uns erst auf, als wir konkret damit konfrontiert waren. Also mussten wir Daten sammeln und derartige Bereiche immer und immer wieder durchgehen.

Es waren ja unterschiedliche Unternehmen beteiligt. Wenn also ein Fehler auftrat, wiesen alle sofort die Verantwortung von sich.

Das ist wohl ein Naturgesetz. Normalerweise versucht man, Fehler von vornherein zu vermeiden. Wenn ein Programmierer ein Knöpfchen drückt, ist er davon überzeugt, dass alles reibungslos laufen wird. Und wenn man ihm dann sagt, dass das nicht der Fall ist, glaubt er, das Problem müsse an anderer Stelle liegen. Und wenn man Chips von unterschiedlichen Halbleiterherstellern zusammensetzt, ist es nur natürlich, dass jeder von diesen denkt, das Problem müsse woanders liegen. Wie sind Sie damit umgegangen, Mr. Shiota?

Die Regel, die ich daraufhin einsetzte, lautete grob gesagt „Beweise deine eigene Unschuld.“

Ah, das ist ja mal interessant! (lacht)

Bei den LSI-Chips haben wir versucht, sie absolut umfassend zu testen, bevor sie verbaut wurden. Jedes der Herstellerunternehmen hat dabei eine sehr solide Methodik entwickelt. So konnte das Fehlerrisiko erheblich gesenkt werden. Freundlicherweise haben sie uns diese überaus wichtigen Informationen, die auf den umfassenden gesammelten Daten beruhten, für die Fehleranalyse zur Verfügung gestellt.

Ist dieser Vorgang glattgelaufen?

Es hat eine Weile gedauert, bis wir diesen Punkt erreichten. Zuerst gab es Bedenken, dass die Einführung eines bestimmten Verfahrens auf Kosten der Bauzahlen ginge oder dass die Investitionskosten für die Fertigungseinrichtungen rasant ansteigen würden. Aber wenn man mal die Köpfe zusammensteckt, finden sich eigentlich immer Lösungen, und nach einigem Herumprobieren mit den vorhandenen Testeinrichtungen fanden wir ein extrem effizientes Testmuster und konnten unsere Idee umsetzen.

Es gibt noch nicht viele Beispiele für einen solchen Einbau aller Schlüsselkomponenten eines Systems in einen einzigen Chip.

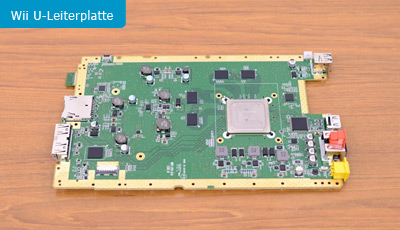

Es gibt ein paar, aber es gibt nicht viele Beispiele für massengefertigte Produkte wie dieses, bei denen ein Prozessor und ein Grafikprozessor dieses Kalibers sich in einem Modul befinden. Das ist das MCM-Substrat.

Dieser einzelne Chip enthält das Herz der Konsole. Bei Nintendo GameCube und Wii gab es hierfür zwei separate Chips. Ist dies der Grund dafür, dass Sie sich auf ein MCM konzentrierten? Sie glaubten, dass die Ergebnisse es wert sein würden?

Ja. Wie Mr. Takeda schon sagte – schon seit dem Nintendo GameCube geht es uns darum, den Energieverbrauch zu verringern. Durch das Einsetzen von LSI-Chips in dieses kleine Paket wurde der für die Kommunikation zwischen den einzelnen LSI-Chips erforderliche Energieverbrauch dramatisch gesenkt.

Verglichen mit der Energie, die bei Chips auf separaten Einheiten erforderlich ist, brauchen Sie innerhalb eines kleinen Moduls wesentlich weniger. Auch die Latenz wird verringert und die Geschwindigkeit steigt.

Genau. Und dadurch, dass wir alles in ein einziges kleines Paket gepackt haben, konnten wir auch die CPU-Karte verkleinern. Und das wollte ich schon allein deshalb erreichen, weil dann auch das Gehäuse kleiner ausfallen würde!